FDM jest od wielu lat najpopularniejszą metodą druku przestrzennego. Ten rodzaj technologii cechuje się znakomitą korelacją ceny do jakości produktu końcowego. Stanowi realną alternatywę dla tradycyjnych środków produkcji z tworzyw sztucznych. Duża paleta materiałów pozwala na uzyskanie wyjątkowych rezultatów, o pożądanych właściwościach chemicznych i fizycznych. Nasze zaplecze technologiczne składa się ze sprzętu do użytku profesjonalnego i przemysłowego. Maszyny charakteryzują się dużą precyzją wykończenia oraz możliwością wielodniowego, nieprzerwanego wydruku.

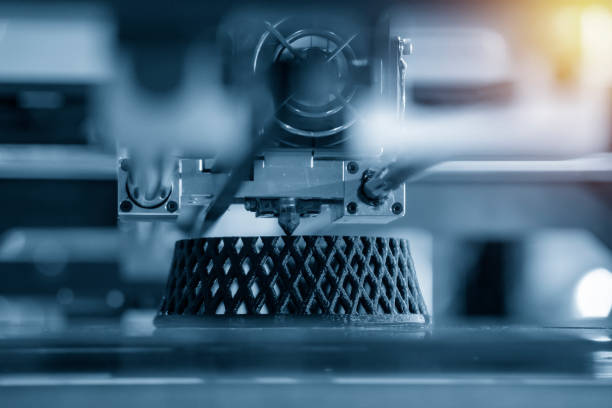

Metoda druku addytywnego polega na nadbudowywaniu kolejnych warstw z termoplastu, które w rezultacie tworzą oczekiwany kształt. Na konstrukcję drukarki składa się kilka podstawowych elementów, których łącznikiem jest stalowa rama. Najważniejsza w tej układance jest głowica drukująca. Pod wpływem temperatury bloku grzewczego przekształca materiał ze szpuli, zwany filamentem, w półpłynną masę. Komponent może tworzyć najbardziej wyimaginowane kształty dzięki ruchomemu ramieniu oraz ekstruderowi, który dostarcza surowiec do głowicy. Budowa samego ekstrudera jest nieskomplikowana. Silniczek wprawia w ruch mechanizm, składający się z koła zębatego i łożyska, przesuwając nić filamentu w kierunku głowicy. Z tego budulca, warstwa po warstwie, wyłania się pożądany przedmiot.

Wizja z ekranu komputera urzeczywistnia się na blacie roboczym o odpowiednich właściwościach adhezyjnych. Zapewnia on przyczepność, ale też możliwość łatwego rozdzielenia produktu od podstawy po zakończeniu wydruku. Czasami ruchoma platforma zastępuje kinematykę ramienia lub wspomaga jego pracę. Naszym atutem jest wieloletnie doświadczenie i wiedza ekspertów, dzięki którym Klienci mogą być pewni, że oddają projekt w dobre ręce.

Materiały stosowane w druku 3D

Choć ciężko w to uwierzyć, początki technologii druku przestrzennego sięgają lat osiemdziesiątych. Przez blisko cztery dekady doskonalono metody wydruku z materiałów o różnych właściwościach. Jedną z zalet drukowania w technologii FDM jest właśnie dostęp do szerokiego spektrum tworzyw, z których można urzeczywistnić wizję zgodną z naszymi oczekiwaniami.

Dobry projekt to połowa sukcesu, ale równie ważny jest wybór optymalnego materiału i koloru. Niezależnie od tego, czy potrzebujesz odpornych na temperaturę i uszkodzenia części zamiennych do maszyny, czy elastycznych opakowań na produkty spożywcze, wybierzemy surowiec, który najlepiej sprosta zadaniu. Używane przez nas termoplasty należą do najlepszych na rynku. Poniżej prezentujemy właściwości i zastosowania stosowanych przez nas materiałów:

ABS to jeden z najpopularniejszych termoplastów stosowanych w różnych gałęziach przemysłu. Ceniony od lat ze względu na wysoką trwałość oraz niewielkie koszty materiału. Surowiec używany przede wszystkim w produkcji części narażonych na ekstremalnie niskie lub wysokie temperatury oraz drgania mechaniczne. Ze względu na wysoką wytrzymałość i twardość, dobrze sprawdza się w roli osłon, obudów i przycisków. Materiał odporny na uderzenia, pęknięcia i zarysowania.

HIPS to materiał o właściwościach biodegradowalnych, którego używa się w produkcji opakowań na żywność. Odznacza się trwałością, lekkością oraz wyjątkową odpornością na pękanie przy obciążeniach dynamicznych. Doceniony dzięki łatwej obróbce postprodukcyjnej oraz charakterystycznej, matowej powierzchni. Popularny przy tworzeniu osłon narażonych na niskie i wysokie temperatury, obudów układów elektronicznych oraz pojemników i opakowań do zastosowań magazynowych.

NYLON jest materiałem o wyjątkowych właściwościach. Tworzywo wykazuje się niezwykłą wytrzymałością mechaniczną. Nadaje się do produkcji narzędzi, przekładni, części mechanicznych, ale też dzięki swojej elastyczności bardzo często wytwarza się z niego liny, żyłki i łożyska. Odznacza się doskonałym wykończeniem detali. Odporny na tarcie, ekstremalne temperatury i większość środków chemicznych. Łatwo poddaje się obróbce postprodukcyjnej i zachowuje dobrą udarność.

PET-G jest połączeniem tworzywa PET z glikolem. Wielką zaletą tego termoplastu jest możliwość uzyskania modelu o różnym stopniu przeźroczystości. Jest bardzo elastyczny, trwały oraz odporny na uszkodzenia i kruszenie. Obudowy, narzędzia i inne części użytkowe wykonane z tego tworzywa mogą być poddawane sterylizacji. Niepodatny na wysokie temperatury i hydrofobowy. Łatwo poddaje się recyklingowi.

PLA jest określany mianem “zielonego plastiku”, ponieważ ulega biodegradacji. Tworzywo otrzymuje się z surowców odnawialnych, takich jak mączka kukurydziana lub trzcina cukrowa. Materiał zdobył wyjątkową popularność, bo mimo niskiej ceny, jest wytrzymały i bardzo dobrze wygląda. Dzięki zachowaniu gładkich powierzchni, PLA wykorzystuje się między innymi do wydruku prototypów, makiet, czy naczyń. Termoplast występuje w kilkudziesięciu różnych kolorach.binacji.